无缺陷不锈钢弯管的弹塑性极限承载力

承受内压作用的直管管道,在内压不断升高时,其产生的应力也不断升高,当内壁应力超过材料的屈服极限时,管壁的内表面部分就将产生一定的塑性变形,而其他部分仍然处在弹性范围内,当内压进一步增大,塑性区就要不断向外扩展,当扩展到整个壁厚时,这时整个筒体都处于塑性状态下,内压达到极限值。对于不锈钢弯管,与直管不同的是:在内压升高的过程中,首先进入屈服阶段的是内侧内壁的一个点,而不是整个内壁面同时进入屈服,最后内侧整个壁厚也是率先进入全部屈服,最终,在内侧内壁的一个点将率先达到材料的极限强度,这时弯管构件达到极限状态,而弯管的其他截面或位置还没有完全屈服。不锈钢弯管的性能主要与弯管的两个几何参数:相对弯曲半径Ro/r和弯管几何因子h(h=Rot/r2)有很重要的关系。

为了充分发挥管道的承载能力,现行的设计理论允许管道发生局部的塑性变形,因此塑性极限载荷的研究计算对于超高压不锈钢弯管的设计和安全评估具有重要的参考价值。对结构进行塑性分析时,最主要的内容就是确定结构的塑性极限载荷和结构的塑性应力分布,从国内外的研究现状来看,目前对超高压管道的塑性极限载荷的研究大多集中在直管段,围绕管道中重要而薄弱的环节-弯管的研究较少,而且对弯管极限载荷的研究主要集中在薄壁弯管。由于弯管几何中心线是曲线,加之受制造工艺的影响,管壁往往不等厚,存在截面椭圆化、外拱壁厚局部变薄、内拱壁厚局部变厚甚至出现皱褶等缺陷。当受到内压作用时,几何和材料的非线性相互作用,使得弯管的应力状态比直管复杂,因而研究起来也相对复杂。目前对不锈钢弯管极限载荷的研究成果又多集中在薄壁弯管方面。

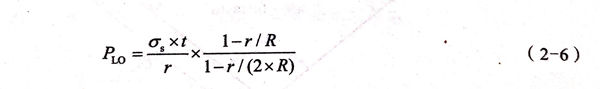

文献研究了内压作用下薄壁弯管的塑性极限载荷,并基于 Tresca屈服准则,在薄膜应力解的基础上,得出不考虑相连直管的影响时,等厚不锈钢弯管塑性极限压力的下限值:

为了充分发挥结构的承载能力,在确保安全的前提下,允许弯管有一定的塑性变形,控制结构塑性破坏的载荷大小应由塑性极限载荷决定。由于超高压管道结构复杂,同时承受内压、弯矩、扭矩等多个载荷同时作用。利用 Von Mises 屈服准则,从工程应用的角度,进行一定的简化和假设后推导出内压和扭矩联合载荷以及内压、弯矩、扭矩联合载荷作用下等厚弯管的塑性极限载荷方程式,经过简化后可得到单个载荷、两个或三个载荷共同作用下的塑性极限载荷。

为了便于分析,进行了以下几点假设:

a. 假定弯管壁厚相等,制造质量符合要求,不考虑成形加工过程后的残余应力。

b. 假设弯管材料为理想刚塑性材料,材料的屈服应力为流变应力σf,为真实材料的屈服强度σ,和抗拉强度o的平均值。

c. 符合小变形假设。

1. 内压作用下无缺陷不锈钢弯管的塑性极限载荷

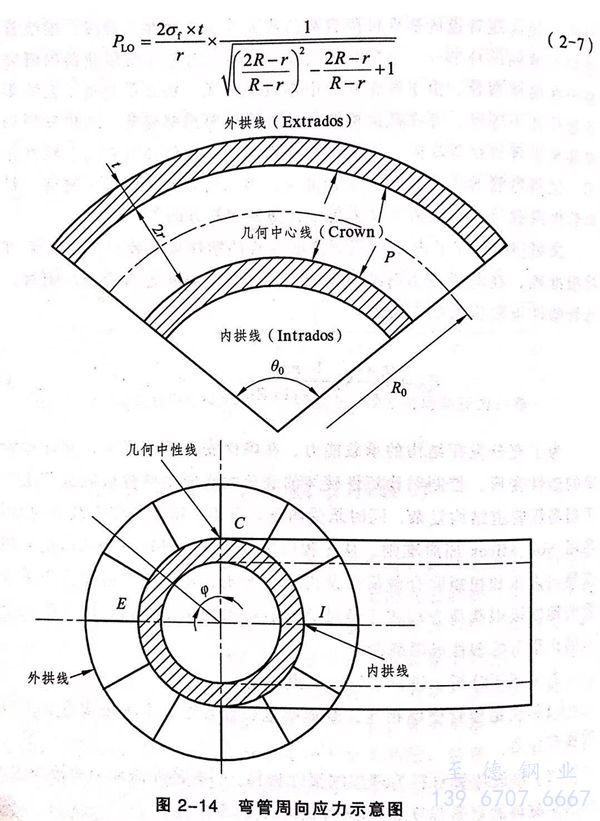

不锈钢弯管结构图如图2-14所示,平均半径为r,壁厚为t,中心曲率半径为R。仅在内压作用下,文献给出了其塑性极限载荷为:

通过实验证明,公式(2-7)的计算值与实验所得极限压力值很接近。

2. 内压或扭矩联合作用下的极限荷载

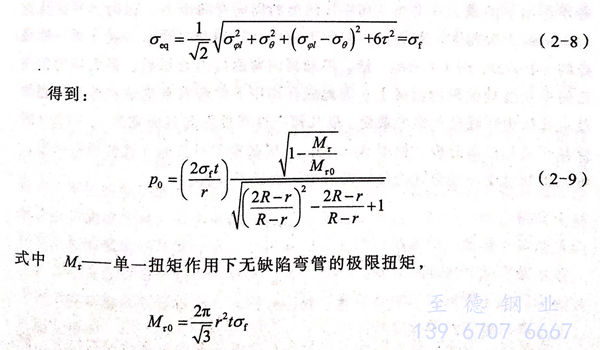

扭矩M,在弯管横截面上产生均匀的剪应力t,t=Mt/(2πr2t),与直管情况相同,而内压产生的周向应力在内拱处最大,根据Von Mises屈服准则,当内拱处的等效应力σq等于流变应力σf时,对应的塑性极限压力为p0。

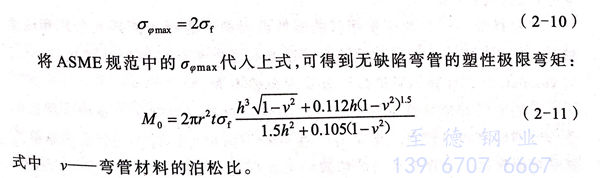

3. 平面内弯矩作用下塑性极限弯矩

当平面内弯矩作用下弯管几何因子 h<1.0时,弯管中的最大应力为在几何中性线处的周向应力,且此处的纵向直接应力为0。考虑到周向膜应力σm相对于周向弯曲应力σmax来说很小,可以忽略不计。因此几何中性线上达到塑性极限状态时,有如下关系:

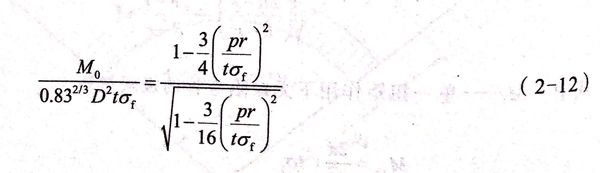

4. 内压与弯矩及扭矩联合作用下塑性极限弯矩

实际上,不锈钢弯管服役是往往同时承受内压、弯矩及扭矩的联合作用。内压的存在,会使不锈钢弯管的塑性极限弯矩比单独平面内弯矩作用下弯管的塑性极限弯矩有所提高,但对于常用的 h>0.2弯管,内压使塑性极限弯矩有所增加。为了简化分析,假设内压与弯矩互不影响。h≤0.5的弯管在平面内弯矩作用下的最大应力为几何中性线处的周向弯曲应力,比内、外拱线处的周向应力大得多。尽管内压作用下内拱线处的周向膜应力是几何中性线处的(1-r/2Ro)/(1-r/R0)倍,但和周向弯曲应力叠加后,最大应力仍在几何中性线处的纵向截面上,因此联合作用下的不锈钢弯管首先达到塑性状态的是在几何中性线处的纵向截面。取几何中性线处纵向截面宽为1,高为t的横截面进行极限分析,根据Von-Mises 屈服准则可得到在塑性极限状态,可以得到基于小变形理论分析得到的塑性极限方程:

需指出,上述估算式的推导均是在不考虑端面约束影响的前提下,把不锈钢弯管看作环壳的一部分,并认为应力在弯管纵向截面是均匀分布的。徐志锋和张藜等人。采用数值分析的方法,对弯管结构在复杂载荷作用下的极限与安定性分析进行了深入、系统的研究,发展了多组载荷作用下弯管结构塑性极限上限分析的有限元数学规划方法,得出了相应的无搜索优化迭代求解算法,给出了可较好地解决复杂载荷作用下不锈钢弯管结构与安定分析的数值算法。

段志祥等人对薄壁弯管的塑性极限载荷进行了有限元分析和试验测定,得出了不锈钢弯管的极限载荷随弯管壁厚和弯曲半径的增加而增加的结论,与Goodall公式计算结果进行比较发现误差不大。

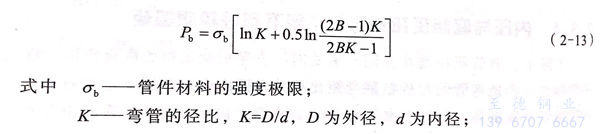

上面的研究都是基于薄壁弯管的结果,对于在超高压设备中常用的厚壁弯管的研究相对较少。杨家瑞在分析了国内外的有关文献后根据第三强度理论提出了工程上实用的弯管的破坏压力计算式:

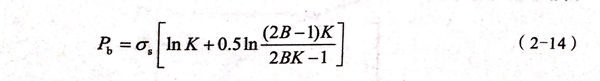

式(2-13)的适用条件为:B≤1.5,K≥1.5的厚壁弯管。但在给出式(2-13)的来历时,首先按照理想塑性材料给出了弯管的极限压力计算式为:

然后考虑强化材料在塑性变形后具有硬化现象,管壁在全部进入塑性状态后不立即发生破坏。并根据实验资料,对式(2-13)进行修正,认为对于非理想塑性材料,只要把式(2-14)的σ.用强度极限。。来代替就能得到比较满意的结果。从上面的分析可以看出,由式(2-13)给出的强化材料塑性极限载荷的计算公式,是没有严密的理论依据的。而对于超高压设备的厚壁弯管的极限载荷的精确计算,目前还没有其他相关的文献报道。下面将对在超高压设备中较常用的超高压弯管在内压的作用下进行弹塑性有限元分析,得出强化材料为 34CrNi3MoA的极限载荷的近似计算公式,并在此基础上分析弯管的塑性应力的分布规律。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。