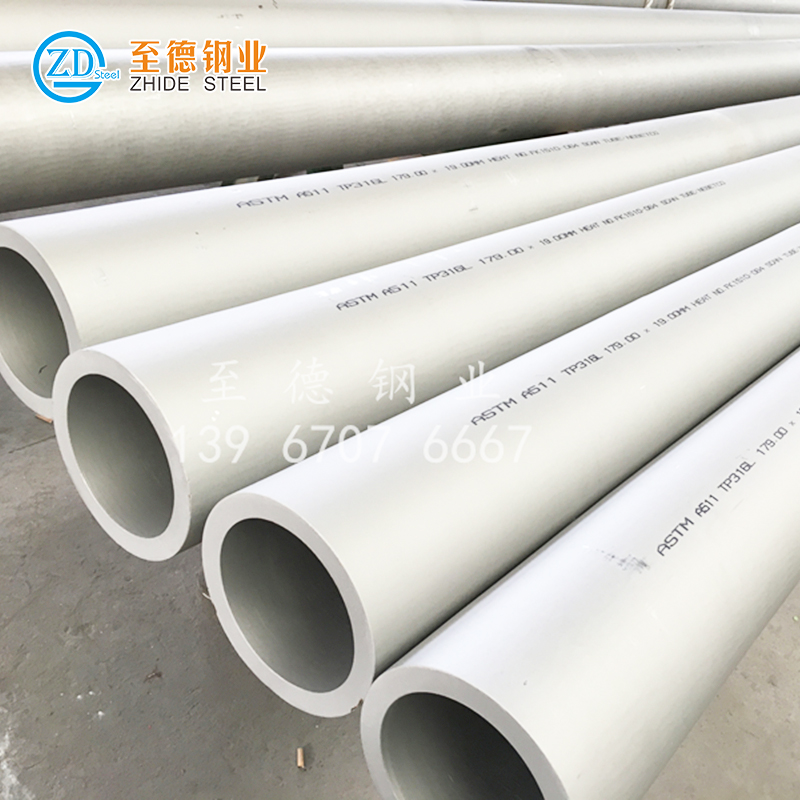

321不锈钢换热器管热处理后产生裂纹原因分析及改进措施

321不锈钢一般情况下具有良好的焊接性能,但由于其组织和成分的特殊性使其在某些操作条件下,会在焊接部位产生裂纹。浙江至德钢业有限公司工作人员分析了321不锈钢换热器管在稳定化热处理后产生裂纹的原因,提出了有针对性的改进措施,为解决321不锈钢换热器管在热处理后出现裂纹的问题提供了一定的参考依据。

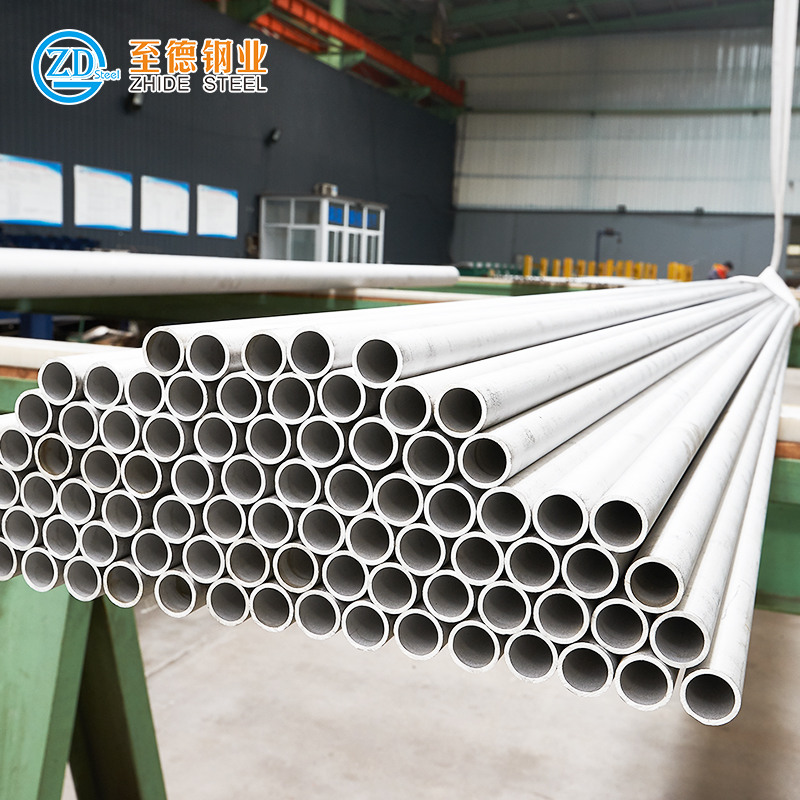

321不锈钢是在18%铬铁素体型不锈钢中加入镍、锰、氮等奥氏体形成元素而获得的,其在焊态下具有较好的韧性和塑性,及良好的力学性能、高温强度和优良的耐腐蚀性能,因而广泛应用在石油化工等领域中。321不锈钢换热器管的性能虽好,但是由于其自身的组织和成分存在特殊性,也就会存在一定的不足,如会产生焊接热裂纹、晶间及应力腐蚀,此外因导热性能差、线膨胀系数大,会导致较大的焊接应力和焊接变形等。在制造过程中尤其是焊接环节,若操作不当,就会在焊接部位产生裂纹。如果处理不及时,就会给设备的安全运行带来隐患。

一、裂纹产生原因分析

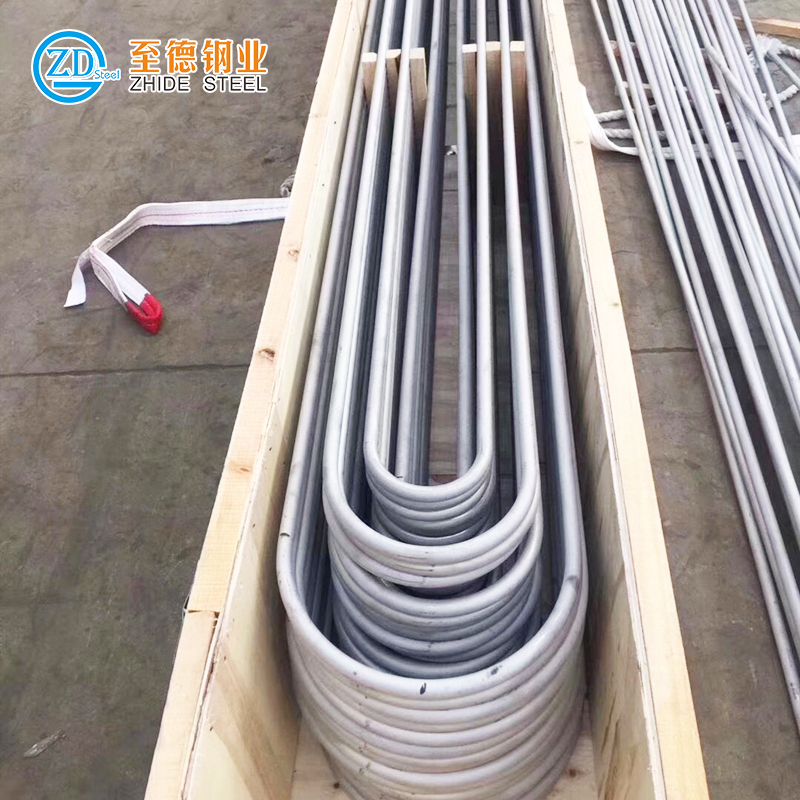

2010年某公司为一炼油厂制造一台公称直径DN400、主要材质为321的“U”形管换热器,筒体采用锻制筒节然后环向组焊的结构。在制造过程中,按照图纸的要求对焊接接头进行焊后稳定性处理,但热处理后在插入式接管焊缝根部、管箱隔板角焊缝等部位发现多处纵向裂纹,而且在这些裂纹中,插入式接管焊缝根部的裂纹尤其严重。虽然对焊缝进行了仔细打磨精心返修,但对管箱再次进行稳定性处理后,仍然在焊缝的一些部位有裂纹产生。针对此种情况,公司领导立即组织相关技术人员对设备在制造过程中裂纹产生的原因展开了详细的分析调查研究。

二、材料化学成分及焊缝金相组织因素

(1)母材化学成分

0Cr18Ni10Ti板材和0Cr18Ni10TiⅢ锻件的化学成分及力学性能经过检验,各项指标都满足相应标准及图纸技术条件中所提出的各项要求。

(2)焊条化学成分

焊条化学成分检测结果见表,从表可知,硅、硫、磷含量虽然在焊条熔敷金属中没有超出标准规定的范围,但其含量已比较接近标准上限。硅是δ相形成元素,在焊接中还起脱氧的作用,少量硅有利于提高抗裂性能,还可提高焊缝强度,但其含量超过0.4%时,反而会因为形成硅酸盐杂质而降低焊缝金属的抗裂性能。硫和磷在各类钢中几乎都会增加结晶裂纹的倾向,硫和磷在γ相中的溶解度比在δ相中低得多;硫在钢中主要以FeS形式存在,并与氧化铁形成低熔点共晶体(熔点985℃)分布在晶界,而降低焊缝金属的韧性和塑性。磷溶于奥氏体中,由于其原子直径比铁大很多,造成奥氏体晶格畸变严重,使韧性和塑性大大降低,脆性增大。另外,硫和磷在钢中还易和其他元素形成低熔点共晶体Ni3S2、Ni3P等,这些物质在敏感区极易形成偏析。以上这些因素是造成焊缝裂纹的原因之一。

焊缝金属铁素体含量和σ脆性相检验在封头接管焊缝上取金相试样,用金相割线法对10个视场进行铁素体测定,铁素体平均值为8.88%,最高值为10.68%。焊缝金相组织为奥氏体+铁素体,焊缝中没有发现σ脆性相存在,但该焊缝金属中存在非金属夹杂物;对管箱接管焊缝裂纹处,在焊后经850℃×5小时稳定化处理后的金相组织进行检验基,试样中裂纹产生在奥氏体+铁素体组织中。扫描电镜对裂纹试样进行检测发现,焊缝金属中有细小的NbC存在。

图纸对设备热处理做如下要求:“所有奥氏体不锈钢间的焊接接头均应稳定化处理(在850℃下保温5小时)”。西北工业大学陈祝年教授在其编写的《焊接工程师手册》一书中写到“注意:进行这种热处理应充分考虑钢种、使用条件、过去经验等因素,除非不得已必须进行的情况下,一般不进行为好。例如在注重耐蚀性的场合和像析出σ相的焊缝金属(18-8Nb、18-8Ti等)这种处理往往反而有害”。

很多资料也介绍说18-8Ti或Nb类不锈钢焊缝经稳定化处理后会出现塑韧性下降的现象。为了验证其说法,该公司通过试验对E347-16和E347-15两种焊条分别在850℃×5h稳定化热处理前、后两种情况下的冲击韧性值进行了比较。从图可看出,E347两种不锈钢焊条在焊后稳定化前的焊缝金属冲击功均为49J;经稳定化处理后,E347-16焊缝金属冲击功为31J,下降36.7%,而E347-15焊缝金属冲击功为41J,下降16.3%。通过扫描电镜对上述冲击试样断口分析,焊态(稳定化处理前)的冲击试样为韧窝状断口,稳定化处理后试样断口韧窝明显减少且出现解理断裂。

上述试验说明,18-8Ti或Nb类焊缝金属经稳定化处理后,焊缝金属冲击韧性会出现明显下降的现象。对此现象一般认为,当对18-8Ti或Nb类焊缝金属焊后再次加热到500~700℃时,在热影响区的过热区内,由于特殊碳化物如NbC、M23C6等析出引起的晶内二次强化、一些弱化晶界的微量元素的析出、焊接应力和热应力共同作用所产生的收缩应变集中于晶界,超出焊接接头在此温度下的变形能力,而导致沿晶开裂。这种裂纹主要发生在有严重应力集中的热影响区的粗晶区内。

2. 焊接操作不规范

由于奥氏体不锈钢液固相区间较宽,结晶时间长,容易出现杂质偏析现象,另外奥氏体不锈钢的导热率小(约为碳钢的1/3),而线膨胀系数大,焊后的焊接接头会产生较大的焊接残余应力。由于现场施工条件较差,造成焊缝表面成形不良,存在一定的应力集中,再加上焊接电流偏大导致的焊接线能量过大,晶间低熔点共晶物的熔化严重,晶界处于液态的时间较长。焊缝金属及近缝区在高温下承受较高的拉伸应力和拉伸应变,是产生热裂纹的基本条件。

三、改进措施

1. 减小熔合比

减小熔合比有利于减少母材有害杂质对焊缝的影响,有利于焊缝区化学成分的均匀化,从而保证按照防止热裂纹出现所必须的凝固模式顺利实施。

2. 加入铁素体形成元素

设备焊接时向焊缝熔入一定量的铁素体形成元素,尽量使焊缝金属呈双相组织。同时控制铁素体含量在3%~5%。铁素体可以细化奥氏体组织,能大量溶解有害的硫、磷杂质,并在一定程度上打乱树枝状晶的方向性,使柱状晶变细,晶界增多,将易熔共晶物分割在不连续晶界上,从而降低热裂纹倾向。焊材改用E347-15型碱性焊条,因E347-15碱性焊条的焊缝具有良好的抗裂性能和力学性能,脱硫、脱磷能力强,焊接接头含氢量低,同时药皮有去氢作用,故又称为低氢型焊条,其成分见表。

3. 消除应力热处理

经过与设计单位沟通协商,在征得设计方同意后,将321不锈钢换热器管焊后热处理的温度改为450~500℃,同时增加焊接接头晶间腐蚀试验。通过验证,上述做法在消除一定残余应力的同时亦能满足抗晶间腐蚀要求。

4. 规范焊接工艺

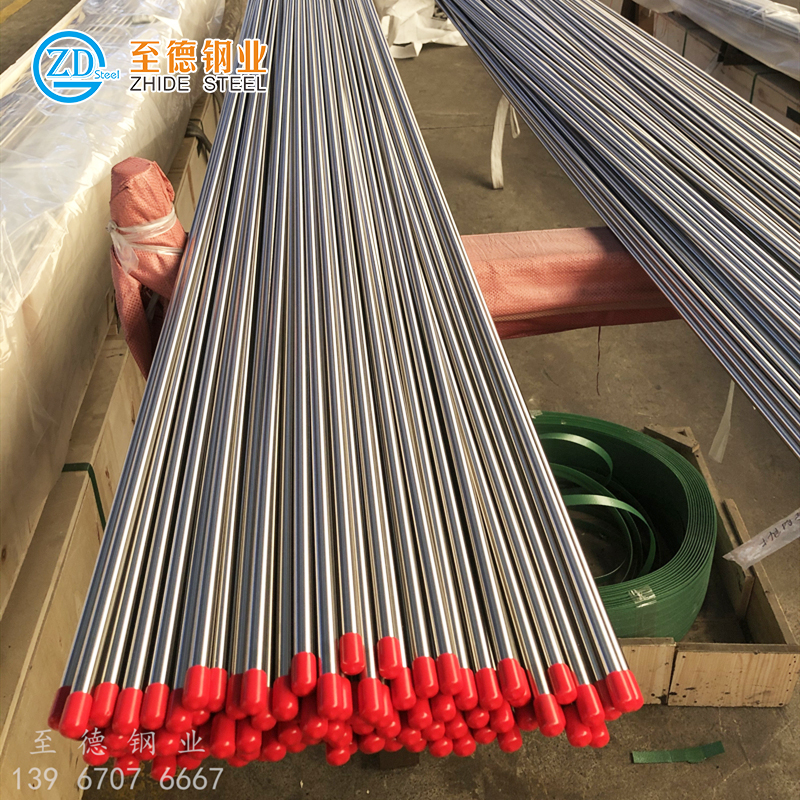

321不锈钢换热器管焊接坡口表面不得有裂纹、分层、夹渣等缺陷,并进行100%PT检测Ⅰ级合格。SMAW焊接时采取小线能量、短弧焊接、保持弧压稳定、不摆动或轻微摆动(摆动不大于3倍焊条直径),多层焊时各层焊道间接头应错开,每层焊后彻底清除焊渣和表面缺陷,合格后施焊下一层。施焊过程中确保收弧和引弧质量,发现缺陷应立即清除,确认无缺陷后再继续施焊,尽量避免应力集中的发生;层间温度控制在150℃以下。接管与壳体及封头的焊缝,焊完第一层后进行100%PT检测,焊接完成后对里外口焊缝进行修磨。焊接时的焊接参数见表,接管和筒体的焊接接头形式见图。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。