超长奥氏体不锈钢换热管光亮固溶处理工艺改进

超长奥氏体类不锈钢换热管连续光亮固溶热处理工艺受技术装备的制约,高温固溶时间不足,换热管在高温下金相组织转变不充分,导致奥氏体组织不纯、应力消除不彻底;急冷时间过长,存在Cr23C6被析出的可能,容易产生晶间腐蚀等质量问题。通过改造热处理设备,将传统的二段式改进为三段式光亮固溶热处理工艺,增加高温区保温恒温段,以提高奥氏体组织纯度、消除应力;同时缩短急冷时间,防止Cr23C6奥氏体晶界析出,使奥氏体类不锈钢焊管得到理想的组织和性能。

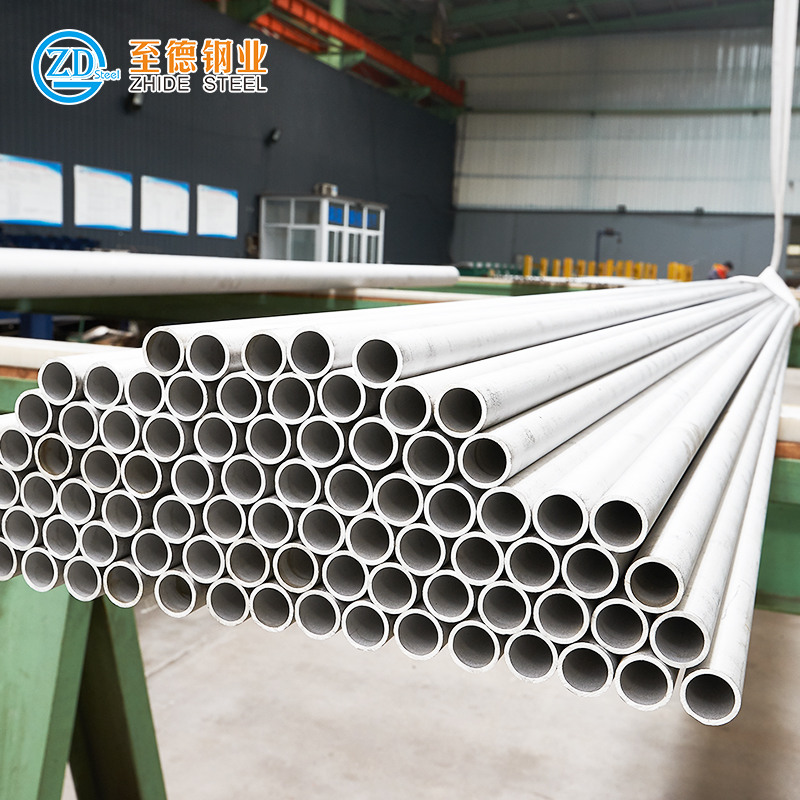

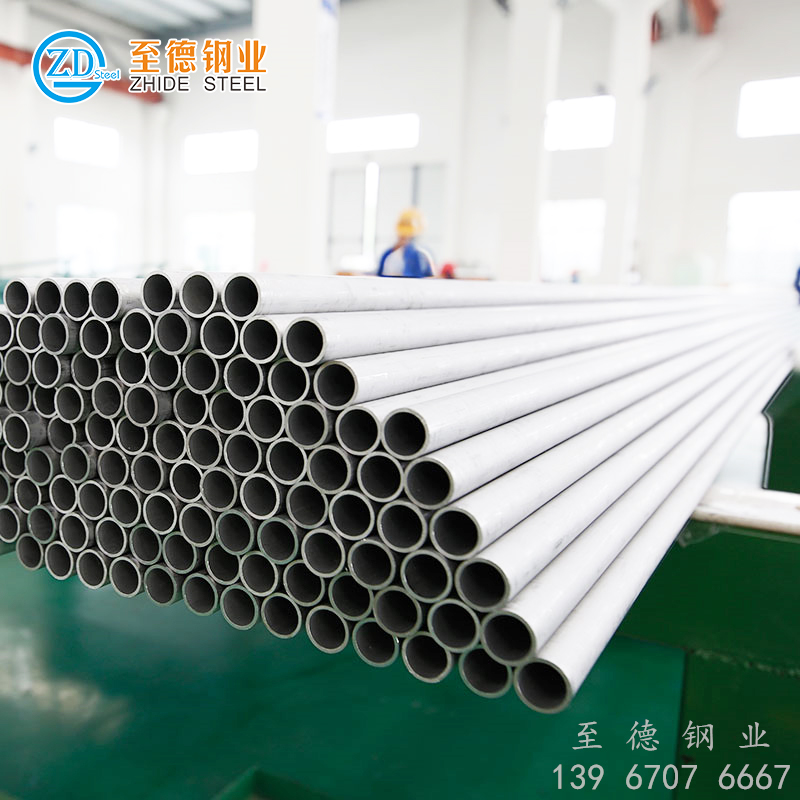

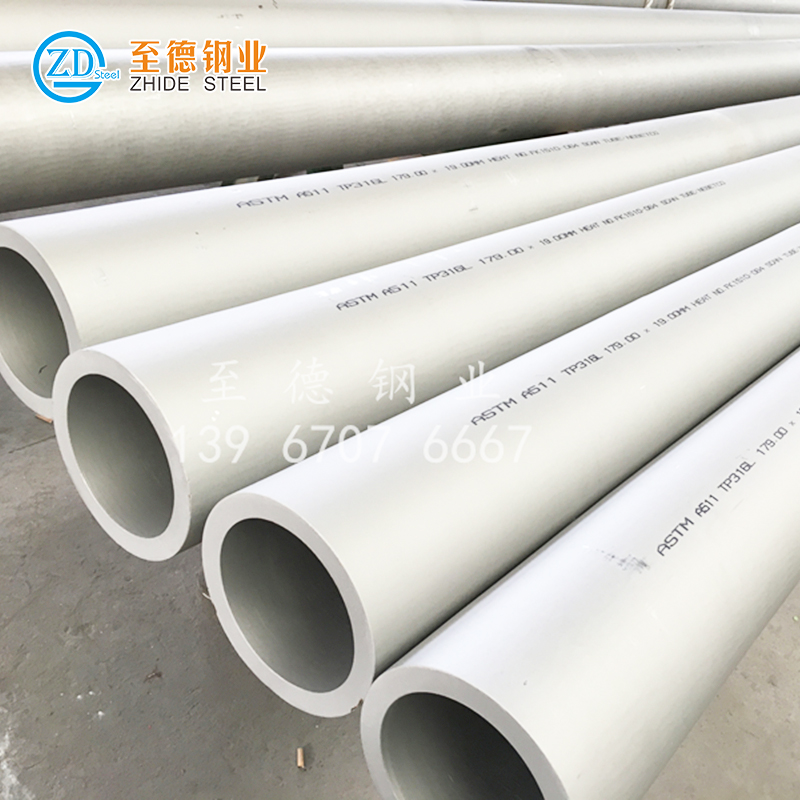

目前,绝大多数用于石油化工和煤化工业等领域的低耗高效绕管换热器均采用奥氏体不锈钢。作为绕管换热器的核心部分,超长奥氏体不锈钢换热管20~200 m直接影响换热设备的使用性能和使用寿命,而这类不锈钢换热管的主要质量性能取决于生产过程中的光亮固溶处理工艺。因此,选择合理的热处理工艺是保证超长奥氏体不锈钢换热管优良性能的重要环节。

一、超长奥氏体不锈钢换热管生产过程中的主要问题

1. 大部分超长奥氏体类不锈钢换热管是由奥氏体类不锈钢钢带经冷弯成型、TIG焊接和焊缝内外压延整平而成。在该工艺过程中,会产生应力和因晶粒重新结晶发生相变而引起碳偏析。有关研究表明,该工艺不锈钢管内外表面会产生10%~12%的应变,奥氏体类不锈钢的应力腐蚀主要表现为拉应力腐蚀,压应力对腐蚀一般不起作用,应力腐蚀可能是穿晶腐蚀,也可能为晶间腐蚀。

2. 奥氏体类不锈钢钢带经焊接后,焊缝及热影响区在许多腐蚀性介质中会发生晶间腐蚀,严重的造成晶粒剥落,钢件崩溃,因此,晶间腐蚀比起应力腐蚀,危害更大。

3. 目前,超长奥氏体类不锈钢换热管的热处理方法普遍采用光亮固溶处理工艺,但是受光亮固溶处理设备的制约,一般达不到理想的奥氏体组织,不能完全消除应力腐蚀和晶间腐蚀的可能,这样将降低钢管的化学稳定性和力学性能,直接影响换热设备的整体使用寿命。

为解决奥氏体类不锈钢管在冷弯成型、焊接和焊缝内外压延整平过程中产生的应力和碳原子的偏析,导致晶间腐蚀而影响表面质量等问题,得到理想的奥氏体组织,必须对传统的光亮固溶处理设备及工艺进行改进。

二、二段式光亮固溶处理

符合奥氏体类不锈钢换热管光亮固溶处理的理论工艺是:被处理的管材在氢气保护下,快速加热(t1段)到1050~1100℃,通过给定的时间(t2段)使Cr23C6完全溶解于奥氏体中。管材在高温下表面氧化物被还原,然后快速冷却(t3段)到450℃以下,以达到防止Cr23C6在奥氏体晶界析出,消除应力,使钢管表面光亮洁白的一种工艺。固溶处理温度控制曲线如图所示。经过光亮固溶处理后的管材只要不再焊接和其他冷热加工,一般不会产生晶间腐蚀。

目前虽然对奥氏体类不锈钢换热管光亮固溶处理的方法很多,工艺大同小异,但受光亮固溶处理设备制约,光亮固溶处理的工艺过程始终不到位,其产品是不是适合特定的质量要求,是值得商榷的。传统的奥氏体类不锈钢焊管光亮固溶处理有3种方法。

方法1:炉胆内氢气保护下网带炉+封闭式无填料水冷夹套隧道方法。该方法适用于钢管离线集中处理,特点是加热段长(一般在8 m以上),升温缓慢,而冷却段更长(不少于工件长度),不能达到迅速降温的目的,钢管在升温冷却过程中敏化温度区(450~850 C°)停留过长,使Cr23C6在奥氏体晶界析出;无高温恒温段,使Cr23C6不能完全溶解于奥氏体中,这种工艺显然是一种不理想的光亮固溶处理方法。而且热处理设备体积庞大,长度长,占地面积大,投资高,功耗大。

方法2:炉胆内氢气保护下箱式炉+封闭式无填料水冷夹套隧道方法(如图所示)。该方法适用于钢管在线处理,加热段长6m左右,冷却段长不少于8m,虽然其特点比方法,稍有改良,但结果仍不尽人意。

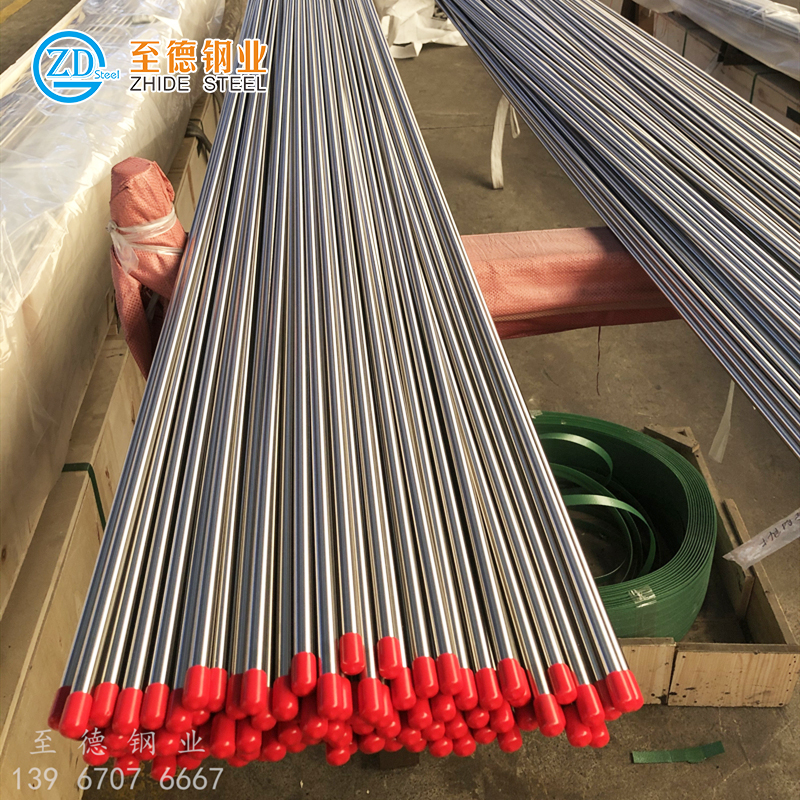

方法3:炉胆内氢气保护下感应加热+封闭式石墨填料水冷夹套隧道方法(意大利艾美迪公司技术,如图所示)。该方法是目前国内外最普遍在用的在线光亮固溶处理设备,这种方法采用中频感应加热电源和石墨隧道加水夹套。其特点是加热升温快,但受管壁厚薄不均、电流和线速度波动等因素影响,导致工件炉出口温度波动大,经处理后的钢管力学性能和金相组织存在明显不一致。冷却段一般在4~6 m,理论上石墨具有良好的导热性能,实际上工件与石墨之间存在着间隙,并不能起到快速传递热量的效果。产品检验结果同样不够理想。

以材料:SUS321,规格:18mm×1.8mm焊接钢管为例,在线速度为1.2 m/min,采用第3种光亮固溶处理工艺方法,钢管随机取样送国家级检验中心检验,检验报告的关键数据并不理想。焊管母材金相组织为奥氏体+变形马氏体;焊管焊缝金相组织为奥氏体+铁素体。3个试样单管爆破试测的爆破部位均在熔合线上。

三、三段式光亮固溶处理

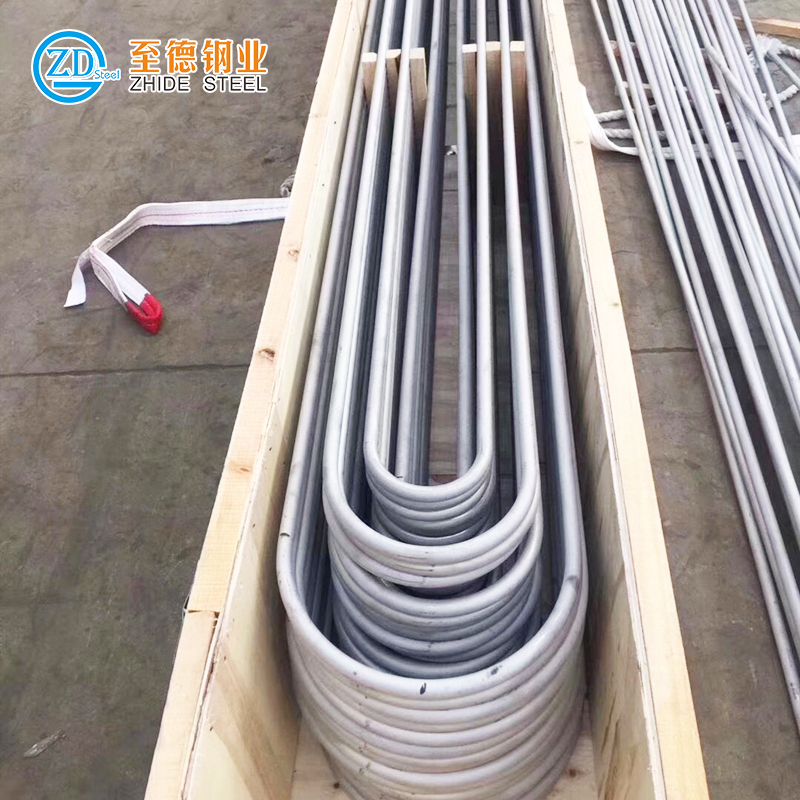

针对超长奥氏体类不锈钢换热管光亮固溶处理存在的问题,应从改变高温段和冷却段的工艺着手,对热处理设备进行重新组合和改进。新的设计方案如图所示,热处理设备由二段改为三段,即升温、保温恒温和急冷,长度分别为0.5m,2m和1.8m,改进的目的是加快升温速度,适当地增加保温恒温段,尽量缩短冷却时间,实现超长奥氏体类不锈钢焊管光亮固溶处理最佳工艺。

1. 升温段改进及效果。在满足生产线速度的同时,将原中频电源的频率提高到40kHz,采用超音频感应加热电源,以加快加热速度,把经焊接后的管子迅速加热到1000℃,使Cr2sC6即时到达溶解点。

2. 增设箱式电阻炉及效果。中段设箱式电阻炉达到保温恒温的目的在于满足钢管在高温区有足够的固溶时间,得到理想奥氏体组织;同时由于箱式电阻炉温度相对稳定,克服了炉出口温度波动大的缺陷,从而保证固溶处理后的钢管力学性能和金相组织一致性。

3. 冷却段改进及效果。利用保护气导热性高的物理特性(氢气的导热系数为6.69,氢气的表面散热系数是空气的1.5倍),在风机和气体冷却器的作用下氢气进行高速内循环,通过风道将冷态氢气直吹钢管,同时补充新氢气,形成一个强制密闭循环系统。这一工艺的目的是达到快速冷却,缩短敏化温度区(450~850℃)停留时间,避免Cr23C6在奥氏体晶界析出产生应力腐蚀。在该工艺中,氢的特性表现十分突出,主要有3大特性:

①. 氧化还原性,焊接后的钢管表面会有氧化物的产生,在高温下,氢和氧反应,起到还原作用;

②. 保护作用,氢气围绕在钢管的四周,隔离了铁和其他元素的反应,起到保护作用;

③. 导热载体,一定流量的氢气以一定流速吹到钢管表面,带走钢管的热量,使钢管快速冷却。这里氢气既参与热量的传导,又参与了热量的对流,同时翅片冷却器极大地扩展了热交换面积,有效提升了温度梯度,显而易见,这种形式的冷却器的冷却效果是十分理想的。

以材料:SUS321 规格:25mm×1.5mm焊接钢管为例,在线速度为1.4 m/min,热处理工艺参数见表,温度曲线如图所示。不锈钢换热管经光亮固溶处理后,随机取样送国家级检验中心检验,检验报告中所有数据均达到或高于国家标准,屈服强度和抗拉强度均高出标准值50%左右,延伸率高出标准值40%左右,压扁和扩口试验合格;金相检验母材组织为奥氏体,焊缝组织为奥氏体+铁素体;3个试样单管爆破试验爆破部位均位于母材上。

四、结论

从机理上分析,三段光亮固溶处理工艺不仅适用于奥氏体类不锈钢钢管,同样适用于奥氏体+铁素体双相不锈钢换热管和其他同类型钢管、有色金属管类的光亮固溶处理。该光亮固溶热处理结构,不仅能满足各类管子在线光亮固溶处理工艺,也能满足各类管子的离线光亮固溶处理工艺。如果将这种新的工艺技术推广应用到相关领域,会有巨大的潜在市场,会产生更大的经济效益和社会效益。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。