至德钢业不锈钢弯管弯曲成形装备总体方案设计

随着不锈钢弯管弯曲成形技术的发展,将现代设计方法、理论研究及有限元法广泛的应用于各种产品设计研发,极大的提高了设计研发效率以及企业的生产效率。将现代设计中的模块化理念应用于弯管机的研发设计中,并且减少弯管机的研发成本和周期,提高企业的效率和竞争力。依据合作企业所提出的要求,该装备须具有高自动化的管材弯曲成形装备,具备全自动上下料、自动弯曲成形等功能,装备采用模块化设计,并将操作人员人数由原先的6人降为2人,不锈钢弯管生产效率由原先的5根每分钟提升至8根每分钟,降低工艺设计人员的工作量。经过多次讨论研究后总体方案设计,如图所示。

但对于企业来讲,完成高自动化的不锈钢弯管弯曲成形装备还存在以下困难:

1. 现有的弯管机技术大多沿用传统技术,并且为了维护装备运行的可靠性,企业在机构重新设计上,不愿尝试新的设计;

2. 全自动化设计水平较低,尤其对于多私服动作的多轴控制难度较大;

3. 运用数字化仿真技术的应用,如:有限元技术等,新的研究方式本身较为复杂,对于没有相关基础和学习经验的人员来说是较难掌握的;

4. 目前的不锈钢弯管专用成形过程分析软件大多都是国外企业开发的,所有的操作界面和分析流程全部是英文的,一般技术人员难以掌握,也不一定符合企业的实际要求。至德钢业弯管技术人员分析研究并尝试解决相关问题,旨在为装备设计以及提高管材成形质量方面提供指导性建议,从而提高社会经济效益,节约社会劳动力,提高企业研发及生产效率。

一、自动装送料结构设计

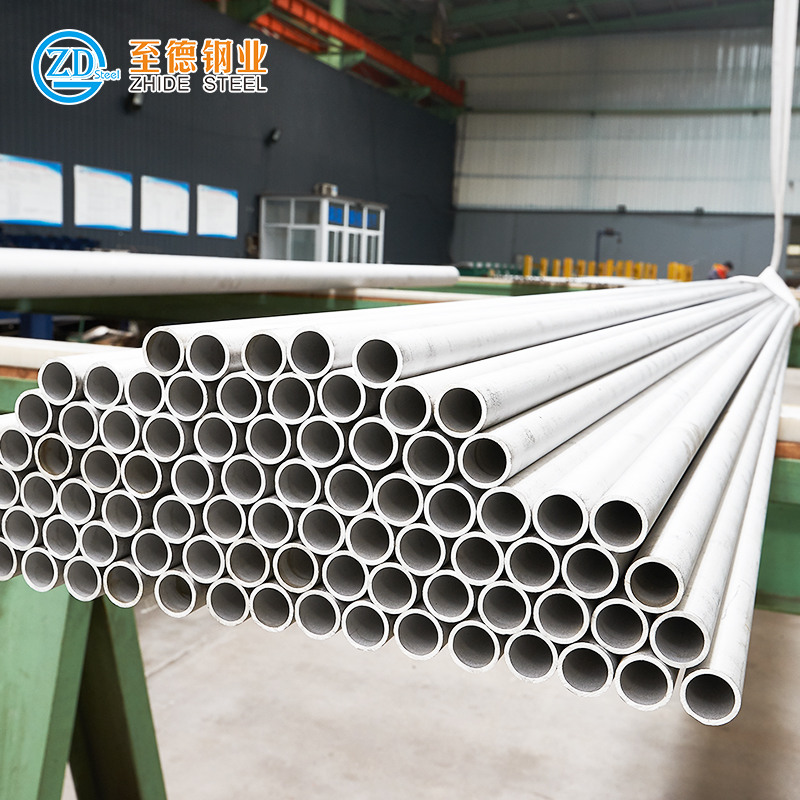

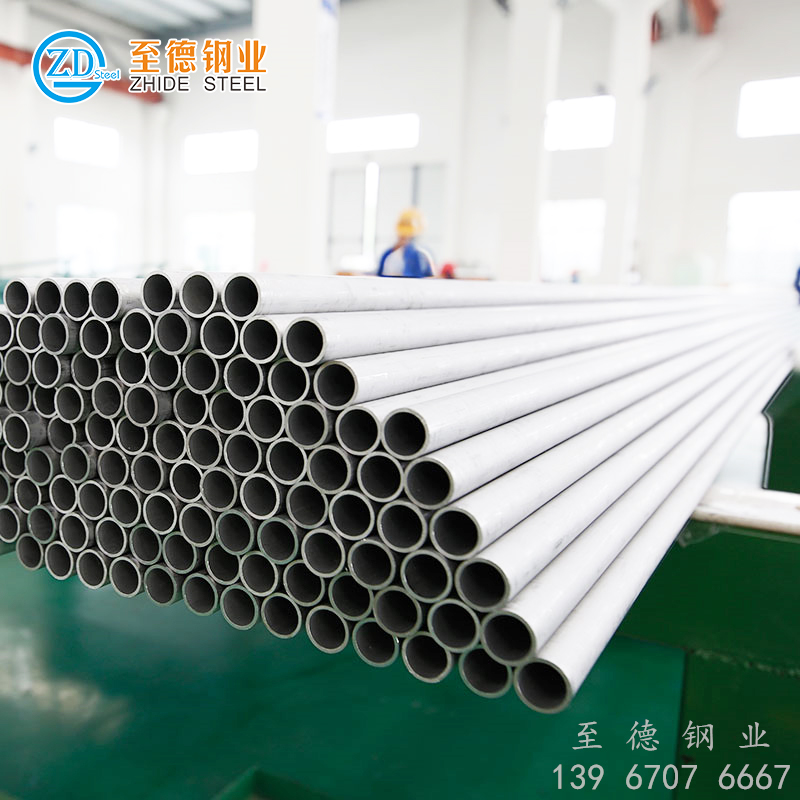

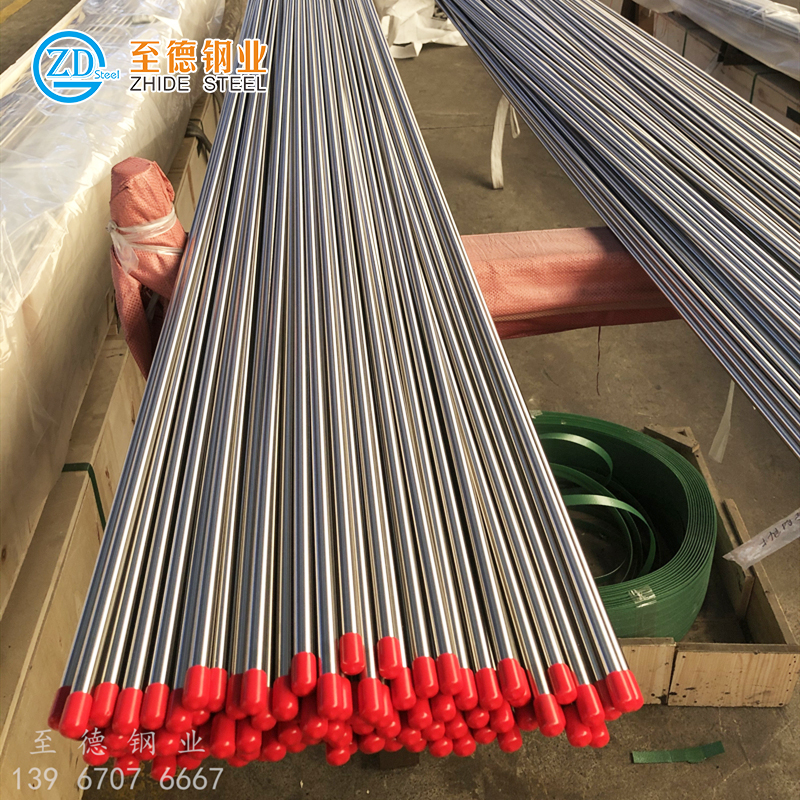

装送料系统的功能:实现装料自动化和精度可视化,送料机构定位的半自动化。该系统由管材输送机构、定长机构,切割机构、上料机构定位装置等部分组成。管材自动输送机构,如图所示。

其工作原理为:原料定长管材放置在落料仓内,通过导料槽中单件阀将单件管材送入到V型输送带上,在经过带回转编码器的滚轮对原料定长管材进行定长,经定长后切割装置工作,定长圆管在重力的作用下落入料仓,单件阀送出定长圆管,气动手臂夹取定长圆管,双联气缸将夹在气动手臂上的定长圆管送至管材弯管机夹钳上。

二、自动弯曲结构设计

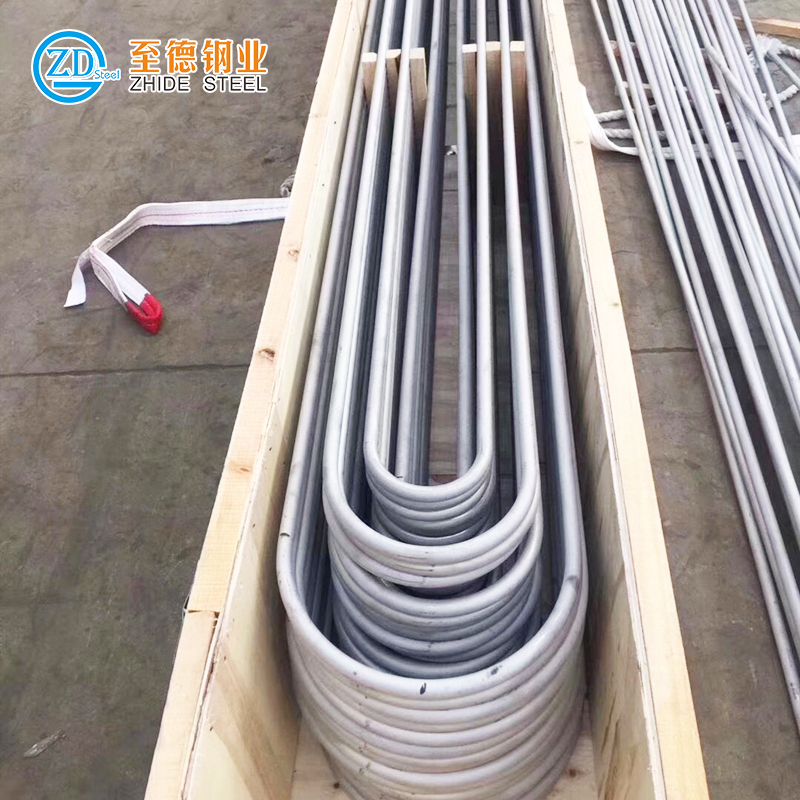

成形系统的功能:实现全自动化不锈钢弯管弯曲成形加工。该系统由弯曲机构、轮模机构、装夹机构、助推机构、机头、床身等部分组成,如图所示为弯管机构。其工作原理为:在气动手臂将定长圆管的送至管材弯管机夹钳上,夹钳夹紧管材,弯管机各机构复位,装有夹钳的小车移动至预定位置,内外两个轮模相对转动一定角度迫使管材产生一定角度的弯曲,实现异型管材的预弯,再通过伺服电机以及丝杠的驱动,驱动小车将管材向前强行推行,完成管材推弯成形。

三、自动卸料结构设计

管材自动卸料系统的功能:实现卸料自动化,减少人员劳动量。该系统由取料机构与输送机构等部分组成,如图所示。其工作原理为:在弯管机除小车外其余部件都回至零位后,机械手臂工作加紧成形后的管材,夹钳松开小车及其部件回至零位准备下一周期工作,气动手臂夹有成形管材并回撤,这运输机构的上方松开,成形管材落到运输机构上,当运送至预定位置时,由工作人员检验、去毛刺最后装箱。

四、管材自动弯曲成形装备控制系统设计

为保证不锈钢弯管在全自动管材弯曲生产流水线上能够安全稳定地完成复杂形状弯曲,弯曲生产流水线首先具有管材单件输出并能实时测得所经过的管材长度的能力,完成管材的不间断单件输送以及定长切割的工作,同时还要将定长管材送至弯曲工位定位并夹紧,完成上料的工作;其次需要具有将定长管材按一定的工艺要求弯曲成规定的形状,完成管材的弯曲;再次需要具有将弯曲工位已成形的管材取下并将其运输出加工区域,完成管材的卸料及输送的工作;最后具有接收检测各工位中相应位置的传感器、电机弯矩以及液压缸上磁性开关等信号的能力,完成对整个管材自动弯生产流水线控制系统的监控、报错的工作。根据上面所述的系统控制要求,至德钢业设计全自动管材弯曲生产流水线的控制系统所需要的主要功能有:管材自动上料及定位功能、管材自动弯曲功能、管材自动卸料功能以及系统故障报警功能,方案流程图如图2.6所示。

1. 自动上料模块设计

为实现装料自动化和精度可视化,送料机构定位的半自动化。现开发不锈钢弯管自动上料系统,该系统由管材输送机构、定长机构,切割机构、上料机构定位装置等部分组成。管材自动上料系统可分为手动控制及自动控制两种工作方式,手动控制专为上料模块单独调试或检修时使用,可实现该模块每个动作的单一执行。自动控制的主要控制思路是,激光传感器发现储料仓内的原料定长管低于某一设定高度时,提示灯亮起提醒用户补足原料定长管材,导料槽中单件阀接收到PLC的信号工作,将单件管材释放到V型输送带上,电机正转将管材向前输送,在经过带回转编码器的滚轮时,测得管材长度与原设定的长度对比,当长度与设定的长度相等时,PLC给出信号切割机构电机工作对管材进行切割,PLC对所有单根原料定长圆管切割量进行计算若达到最大切割次数,则PLC发送信号给定长机构中输送电机翻转退出边角料,PLC同时发送信号给导料槽中单件阀使其释放原料管材,经定长切割后的定长圆管在重力的作用下落入料仓,PLC发送信号给单件阀送出定长圆管,气动手臂夹取定长圆管,双联气缸将夹在气动手臂上的定长圆管送至管材弯曲系统的装夹工位上,PLC发送信号给气动夹取机构去夹取定长圆管,同时发送信号给料仓中的单件阀送出定长圆管,该系统进入下一工作周期,详细流程如图所示。

2. 自动弯曲模块设计

为实现不锈钢弯管的弯曲自动化,现开发管材自动弯曲系统,该系统由管材弯曲部分、推送部分以及其他辅助部分组成,其中管材弯曲部分包括:弯曲机构、内外轮模机构、机头等,推送部分包括:推送机构、夹钳、芯棒缸座机构等。管材自动弯曲系统可分为手动控制及自动控制两种工作方式,手动控制专门为上料模块单独、调试或检修时使用的,可实现该模块每个动作的单一执行。自动控制的主要控制思路是,夹钳接收到上料系统中的定长圆管后,PLC发送信号给推送机构向前推送一定位置,夹模机构接收到PLC信号后径向加紧管材,芯棒缸座机构同时将芯棒伸入管中一定程度,PLC发送信号给机头机构输出扭矩,使得轮模机构中的外轮模迫使管材绕内轮模转动一定角度,内、外轮模保持位置角度不变,PLC发送信号给推送机构,将预弯一定角度的管材向前推送一定距离,PLC发送信号给弯曲部分及辅助部分使其复位,待管材自动卸料系统中气动手臂加紧管材后,PLC发送信号使得夹钳、推送机构及芯棒缸座机构复位,该系统进入下一工作周期。

3. 自动卸料模块设计

为实现卸料自动化和精度可视化,送料机构定位的半自动化。现开发不锈钢弯管自动上料系统,该系统由管材输送机构、定长机构,切割机构、上料机构定位装置等部分组成。管材自动上料系统为自动控制其主要控制思路是,气动手臂从管材弯曲系统中取得成形管材后转动一定角度,释放运输机构上并复位,激光检测到成形管材到达到预定位置后,反馈信号给PLC,然后PLC发出信号给取料,并转动一定位置将成形管材运送至预定的待检验位置并复位,最终由工作人员检验、去毛刺最后装箱。

4. 系统故障报警模块设计

不锈钢弯管自动化生产流水线工作过程的高效性、可靠性是能顺利完成管材弯曲作业提高企业生产降低人工成本的保证,因此,在上料系统中的上料提醒、上料系统中的卡料报警、上料系统至管材弯曲系统以及管材弯曲系统至卸料系统的工件转接报警、芯棒卡弯报警等都是必不可少的。

a. 在送料过程中,可能由于人工未能及时添加物料长圆管,料仓中的物料长圆管低于一定量时,激光传感器发出信号给PLC,要求报警系统能及时给出声、光报警,提醒工作人员上料,若达到最低值还未上料,PLC发送信号系统停止运行并持续报警。

b. 在上料过程中输送过程中单件阀可能出现卡料现象,电动机的输入端接具有过载保护作用的热继电器,即当单件阀电机输出扭矩突然增大时发出警报,当电机输出扭矩持续性陡然增大时,PLC发送信号系统停止运行并持续报警。

c. 在上料系统中将管材转接到管材弯曲系统中,以防出现气动手臂没有夹到定长圆管或者在定长圆管在被夹钳夹住但气动手臂没有松开的现象,气动手臂内侧加装压力元件,PLC发送夹取信号时,气动手臂压力元件没有信号,气动手臂再夹取一次,若气动手臂上的压力元件没有信号,PLC发送信号系统停止运行并持续报警。在管材弯曲系统至卸料系统的工件转接时,以防出现气动手臂没有夹到或者夹钳没松开但气动手臂已夹住的情况,夹钳外侧加装压力元件,同样在气动手臂内侧加装压力元件,PLC发送夹取信号,气动手臂压力元件没有信号,气动手臂再夹取一次,若气动手臂上的压力元件没有信号,PLC发送信号系统停止运行并持续报警,若夹钳有压力信号且气动手臂内侧有压力信号时,说明夹钳没有松开管材且气动手臂同样夹紧了管材,PLC发送信号系统报警一次,并发送信号给夹钳松开,若之前情况没有改变,PLC发送信号系统停止运行并持续报警。

d. 在不锈钢弯管弯曲系统中,防止在管材预弯过程中由于芯棒与管材内壁摩擦增大,芯棒被管材裹挟至管材弯曲段,即芯棒参与管材弯曲那么弯曲电机就会扭矩增大,电动机的输入端接具有过载保护作用的热继电器,接入到PLC输入端,实现对电机的过载保护,一旦过载PLC发送信号系统停止运行并持续报警,详细流程图如所示。

浙江至德钢业有限公司从结构和控制两部分对不锈钢弯管自动弯曲成形装备及控制进行了方案设计。结构设计包括管材自动装送料部分、管材自动弯曲部分以及管材自动卸料部分,根据各部分工作要求对其进行方案设计。对管材推弯成形过程各模块及各部件动作进行了简要的介绍,同时对各部分控制系统以及故障报警系统进行了设计,明确了各部分的动作顺序以及各环节故障点的预设。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。